在SMT贴片加工中,对焊点的质量要求非常严格。PCBA在焊接过程中有时会因操作失误、焊接工艺、焊接材料等各种因素造成焊接不良。下面佳金源锡膏厂家给大家简单介绍一些常见的焊接不良现象及出现原因:

1、板面残留物过多:一般是因为贴片加工的焊接前没有进行预热或者预热温度过低,导致锡炉温度不够;走板的速度过快;助焊剂涂布过多;在焊剂使用过程中,长时间没有添加稀释剂;组件脚和孔板的比例不对,导致助焊剂堆积等因素造成的。

2、元件发绿、焊盘发黑:出现这些现象的主要原因是因为SMT贴片加工前预热不够充分,造成焊剂残留物过多,有害物残留太多;使用需要清洗的助焊剂,但是在焊接完成后没有进行清洗。

3、虚焊:这是一种比较常见的加工不良现象,PCBA加工出现虚焊现象对产品的使用、可靠性等参数的影响也比较大。在电子加工中造成虚焊的主要原因有焊剂涂布不均匀或者量太少、布线不合理、发泡管堵塞、发泡不均匀、助焊剂涂布不均匀、部分焊盘或者焊脚氧化严重、手浸锡时的操作方法不对、波峰不平等原因。

4、冷焊:一般是因为焊接温度不够,或者是在焊料凝固前,焊件发生抖动;这种不良焊点强度不高,导电性较弱,在受到外力作用时,很容易引发元器件短路。

5、焊点发白:出现这种现象的主要原因一般是在手工焊接的过程中,电烙铁温度过高,或者是加热的时间过长导致的。这种不良焊点强度不够,在受到外力作用时,很容易引发元器件短路。

6、焊盘剥离:主要原因是SMT贴片加工过程中,焊盘受到高温后出现与pcb板剥离的现象,这种不良焊点很容易引起元器件短路故障。

锡珠的产生一般是因为预热温度过低,没有达到预热效果;走板的速度过快;链条的倾角不好;手浸锡时的操作方法不对;气泡爆裂后产生锡珠;工作环境潮湿等原因造成的;

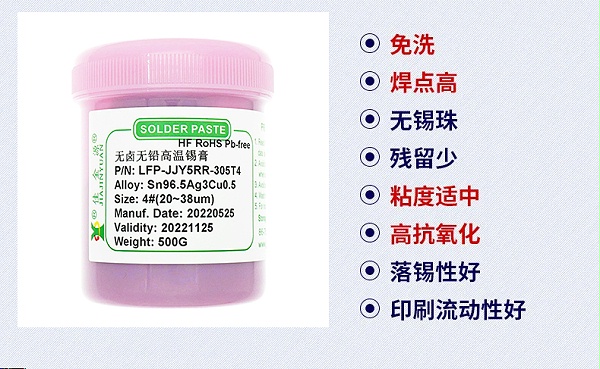

佳金源作为一家拥有15年历史的焊膏制造商,一直致力于焊膏的研发、生产和销售。焊膏质量稳定,不连锡,不值得焊,不立碑;无锡珠残留,焊点明亮饱满,焊接牢固,导电性好。有需求的话,欢迎联系我们。